Kenniscentrum

9. Walsen

Plaatwalsen

Of platen qua afmeting te walsen zijn, is van een aantal factoren afhankelijk. Om precies te zijn bepaalt de combinatie van plaatdikte, plaatbreedte en materiaalsoort de kracht die nodig is om het werkstuk te walsen.

Ga bij het berekenen van de walsuitslag uit van de neutrale lijn. Bedenk dat de inloop in de wals een vlakke kant aan het product zal veroorzaken. Dit is deels op te vangen door in de inloop eerst enkele facetten te buigen.

| Walsbreedte | Diameter wals |

|---|---|

| 1500 mm | 90 mm |

| 1500 mm | 100 mm |

| 2500 mm | 205 mm |

Profielwalsen

Het walsen van profielen gebeurt op een speciaal daarvoor bestemde profielwals. Voor verschillende profielen moeten de walsrollen op maat gemaakt worden, wat inhoudt dat er tal van profielen mogelijk zijn. Dit betekent echter niet dat alles kan. Bij Kepser wordt per profiel bekeken of walsen mogelijk is.

- Neem een te walsen profiel met overlengte, maar geef de netto maat ook aan.

- Vermijd U-profielen met ongelijke flenzen.

- Houd, om torsie-knik van producten te voorkomen, het materiaal dat gewalst moet worden constant.Voeg dus geen extra ribben, grote openingen en dergelijke in en houd de breedte constant.

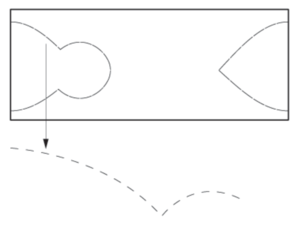

- Wilt u gaten in het te walsen materiaal hebben die niet naderhand aan te brengen zijn? Kies dan voor de combinatie lasersnijden en walsen. Zorg ervoor dat er bij het lasersnijden bruggen tussen het uit te drukken materiaal en het product blijven zitten, zodat dit toch gewalst kan worden. De inhoud van het gat kan dan naderhand worden verwijderd. Fig. 9.1, Fig. 9.2 en Fig. 9.3

- Gaten die voor het walsen in de plaat gemaakt worden, vervormen tijdens het walsen. Door de plaats van deze gaten af te tekenen of een klein gaatje voor te boren, kunt u ze toch markeren.

Facetbuigen

Een alternatief voor walsen is facetbuigen. Hierbij wordt een grote hoeveelheid buigingen met een kleine zethoek op korte afstand van elkaar gezet. Let op: bij facetbuigen blijven de zettingen altijd zichtbaar. Fig. 9.4

Asdrukken

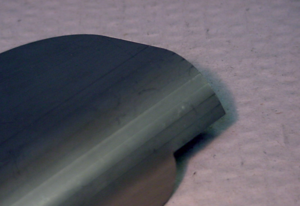

Als facetbuigen vanwege de seriegrootte te veel tijd kost, is asdrukken de meest geschikte methode. In tegenstelling tot facetbuigen ontstaat er bij asdrukken, het buigen met een ronde as, wel een exacte binnenradius. Fig. 9.5