Kenniscentrum

10. Lassen

Om de plaats van lassen, het type las en de nabewerking op een heldere en eenduidige manier aan te geven worden lassymbolen gebruikt. Een goede kennis van deze symbolen is van belang voor mensen achter de PC én voor mensen in de productie. Lassen is een dure bewerking en maakt een belangrijk deel uit van de kostprijs van een product. Het consequent toepassen van de juiste norm voorkomt fouten en onduidelijkheden.

- Vermeld bij elke lasbewerking de benodigde lasaanduidingen en het afwerkingniveau.

Lasaanduidingen

Symbolische weergave las- en soldeerverbindingen op tekeningen volgens NEN-ISO 2553. Lasproces volgens NEN-EN-ISO 4063. Kwaliteitsniveau volgens NEN-EN-ISO 5817 en NEN-ISO 10042. Laspositie volgens NEN-EN-ISO 6947. Lastoevoegmateriaal volgens NEN-EN-ISO 544, ISO 2560 en ISO 3581.

Lassen aangeven

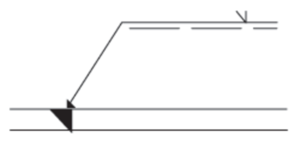

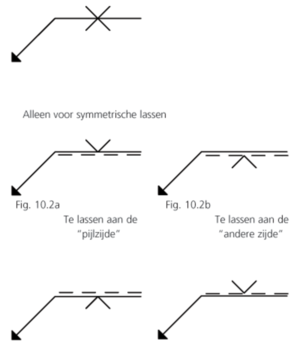

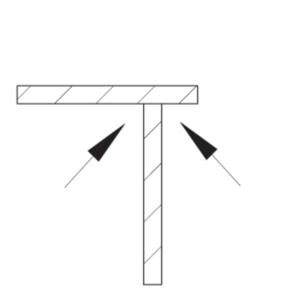

- Geef de laspositie aan met de plaats van de pijl. Deze kan onder iedere gewenste hoek staan. Bij een lasverbinding waarvan een zijde is voorbewerkt, wijst de pijl in de richting van het vlak dat voorbewerkt moet worden. Fig. 10.1

- Gebruik een doorgetrokken referentielijn om aan te geven dat de verbinding aan de pijlzijde gelast moet worden. Fig. 10.2a

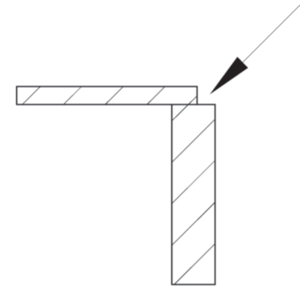

- Gebruik een onderbroken referentielijn om aan te geven dat de verbinding niet aan de pijlzijde, maar aan de andere zijde gelast moet worden. Fig. 10.2b

- Plaats het lassymbool zoals aangegeven op Fig. 10.3

Lassymbolen

a = V-naad

e = hoeklas

b = X-naad

f = dubbele hoeklas

c = halve V-naad

g = puntlas

d = K-naad

h = proplas

Lasnaadafwerking

Fig. 10.5 Naast symbolen voor de lasnaad bestaan er ook symbolen voor de lasnaadafwerking.

A = V-naad, bol profiel

B = X-naad, vlak geslepen

C = halve V-naad, vlak geslepen

D = K-naad met bol profiel

E = hoeklas met hol profiel

F = dubbele hoeklas met bol profiel

Maatinschrijving lassen

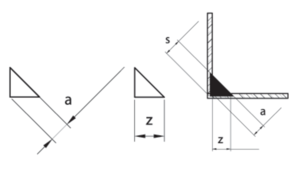

- Plaats rechts of links van het symbool getallen om ervoor te zorgen dat de las op de juiste grootte wordt toegepast. Voor hoeklassen geeft het symbool aan wat de keelhoogte is (uitgedrukt in a of s). Vermeld ook de lengte van de las. Fig. 10.6 en Fig. 10.7)

Lasaanduiding

a = nominale keelhoogte

s = penetratiediepte

z = nominale beenlengte

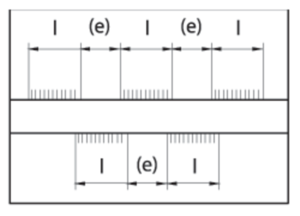

Kettinglas

l = lengte van de las

e = afstand tussen de opeenvolgende lassen

n = het aantal lassen

Richtlijnen voor het aangeven van lassen

- Geef de plaats van lassen, het soort las en het kwaliteitsniveau (kettinglas, geheel aflassen, doorlassen, dubbelzijdig lassen) altijd aan op de tekening. Zie ook de voorbeelden hierboven.

- Geef lassen waarbij de plaats van de las erg belangrijk niet aan d.m.v. een kettinglas, maar als afzonderlijke lassen. Hierdoor weten de lassers dat de positie van de las belangrijk is.

- Houd er rekening mee dat de las nooit kleiner (minder sterk) mag zijn dan aangegeven.

- Bedenk dat de lasser zelf bepaalt welke type las hij legt als er alleen een pijl is aangeven en niet het type lasverbinding.

- Geef bij lassen duidelijk aan of ze van beide zijden bewerkt moet worden en wat de afwerkingseisen zijn.

- Geef plaatsen waar niet gelast mag worden aan met de tekst ‘niet lassen’.

Het voorkomen van vervorming

Vervorming wordt veroorzaakt door sterke plaatselijke verhitting. Het verwarmde deel zet uit waardoor druk ontstaat in het koude deel. Na afkoeling ontstaat krimp in het verwarmde deel waardoor trek ontstaat in het koude deel.

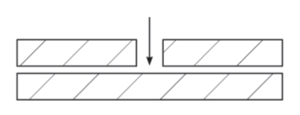

Een manier om vervorming te voorkomen is het vooraf aanbrengen van een afwijking, zodat na de krimp de gewenste vorm/maat ontstaat. Het voordeel van deze methode is dat restspanningen laag blijven en er geen dure opspanmiddelen nodig zijn. Een nadeel is dat het moeilijk is de vervorming vooraf te voorspellen. Een andere manier is het opspannen van de te verbinden componenten. Fig. 10.8 Dit heeft als nadeel dat elke beweging wordt verhinderd, wat bij het uitnemen kan leiden tot vervorming of zelfs scheurvorming door inwendige spanningen. Ook de bewerkingsvolgorde kan invloed hebben op de (mate van) vervorming.

Kromtrekken kan worden voorkomen door vooraf verstevigingsribben aan te brengen.

- Houd al in het ontwerpstadium rekening met ongewenste lasvervorming; vermijd of beperk het aantal lassen in het product.

- Beperk het volume van de las. Hoe groter het volume, des te groter de vervorming van het product. Ook financieel gezien is het aantrekkelijker kleinere lasvolumes toe te passen.

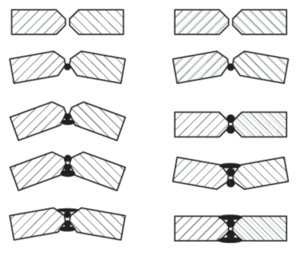

- Las dubbelzijdig te lassen producten met een groot lasvolume afwisselend van onder en boven. Dit compenseert het kromtrekken van het product door warmte-inbreng. Gebruik hiertoe een X-naad in plaats van een V-naad bij dikke platen. Fig. 10.9

- Kies een gunstige locatie voor de las. Lassen bij de neutrale lijn zorgt voor een gelijkmatige verdeling van de krimpkrachten. Hierdoor is er minder kans op verdraaiing en vervorming. Fig. 10.10

- Las producten gelijkmatig af in plaats van eerst een zijde volledig af te lassen. Anders is de kans groot dat de vervorming te veel aan een zijde plaatsvindt. Dit kan gecorrigeerd worden door eerst meer aan de andere zijde te lassen. Met name bij het gebruik van nokken is deze werkwijze aan te raden. Door trek kan de nok namelijk uit de sleuf schieten.

Hierna volgen enkele veel gebruikte verbindingstypes met hun voor- en nadelen.

Verbindingstypes

Hoeklassen

Hoek op hoek

Fig. 10.11

Voordelen:

- Goed vollassen van de opening.

- Doorlas naar de binnenkant.

- De sterkste verbinding (veel toevoegmateriaal).

- Nabewerking afhankelijk van de plaatdikte en afwerkingseisen van de klant (soms overbodig).

- Makkelijke uitslag, zonder moderne technieken te realiseren.

Nadelen:

- Vervorming (afhankelijk van de plaatdikte).

Halve overlap

Fig. 10.12

Voordelen:

- Minder vervorming, door minder warmte-inbreng.

- Gemakkelijker werken vanwege de aanslag op de andere plaat (positioneren).

- Vaak toegepast bij het lassen van een kopplaat op een pijp of koker.

Nadelen:

- Geen doorlas.

- Uiterlijk is minder fraai, geen ronde las.

- Altijd nabewerken.

Volledige overlap lassen buitenzijde

Fig. 10.13

Voordelen:

- Weinig vervorming.

Nadelen:

- Veel afslijpen, waarbij een deel van de las weggeslepen wordt.

- Zwakke verbinding.

- V-naad slijpen voordat gelast kan worden. -

- Niet toepasbaar voor dikke plaat.

Volledige overlap lassen binnenzijde

Fig. 10.14

Voordelen:

- Sterke verbinding, maar iets zwakker dan hoek op hoek.

- Weinig nabewerking: bijslijpen scherpe rand buitenhoek, binnenhoek geen nabewerking.

- Weinig tot geen vervorming.

- Goed verbinden van verschillende diktes.

Nadelen:

- Geen doorlas, dus iets zwakker.

‘Onzichtbaar’ sluitend hechten

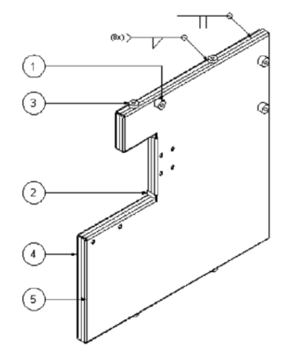

Fig. 10.15 ‘Onzichtbaar’ sluitend hechten, dat lijkt op het het lassen van hoeken met volledige overlap, is geschikt voor producten die gespoten, geslepen of geschuurd moeten worden.

Door twee platen strak tegen elkaar te lassen met kleine hechten aan de binnen- en buitenzijde ontstaat een zeer kleine spleet tussen de plaatdelen. Door de spleet slechts op enkele plaatsen te hechten wordt de nabewerkingstijd gereduceerd en vertoont het product geen vervorming, terwijl de verbinding toch stevig genoeg is. Wanneer het product gespoten wordt, vloeit de sleuf mooi dicht met lak en is er niets meer van de verbinding zichtbaar. Ook bij nabewerken door middel van slijpen en schuren is de naad onzichtbaar weg te werken. Let op: ‘onzichtbaar’ sluitend hechten kan alleen met TIG-lassen, tot en met plaatdiktes van 2 mm. Let er ook goed op dat de beide plaatdelen perfect op elkaar aansluiten.

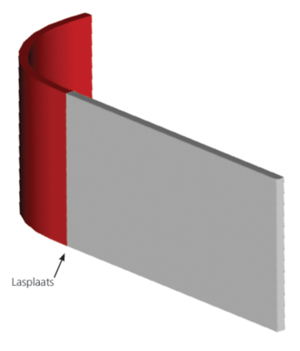

Lassen van vloeistofdichte verbindingen

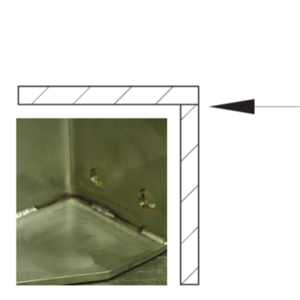

Fig. 10.16 Om de waterdichtheid van een gelaste tank te waarborgen wordt vaak een dubbele hoeklas gebruikt. Het laten doorsteken van een plaat maakt het mogelijk twee lassen te leggen. Het uiterlijk van de tank is echter minder mooi.

Lassen van verschillende plaatdiktes

- Kies in het geval van verschillende plaatdiktes de overlap zo dat er een vierkant vlak overblijft om te lassen.

- Als de sterkte van de constructie hierom vraagt, kan er ook aan de binnenkant gelast worden. Let dan wel op voor het kromtrekken van de dunste plaat.

Stompe las

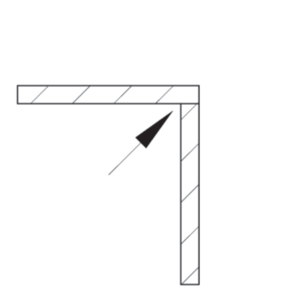

Fig. 10.18 Voor een gladde hoekafwerking wordt vaak een stompe las gebruikt in plaats van een hoeklas. Het geniet echter de voorkeur de plaat helemaal niet te lassen maar deze uit een deel te zetten. Door het afschuinen van het aantal kanten van de plaat wordt een groter vloeioppervlak gecreëerd, waarmee een stompe las sterker wordt gemaakt. Dit kan op verschillende manieren.

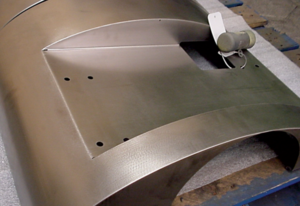

Proplassen

Fig. 10.19 Het zogenaamde proplassen is ideaal voor het toepassen van overlaplassen. Door enkele gaten in de bovenste plaat te maken ligt de plaats van lassen vast. Door het lassen van de gaten blijft de bovenplaat vlak. Nabewerking is dus niet nodig. De sterkte van de verbinding hangt af van de vorm en afmeting van de opening.